Применяются сушильные барабаны для сушки разных материалов и топлива с высокой первоначальной вязкостью и влажностью. Принцип работы: барабан вращается и в результате этого высушиваемый материал непрерывно перемешивается. Для сушки применяется высокая температура газов. Для сушки в барабане сушильным агентом служить может как горячий воздух, так и дымовые газы.

Применяются сушильные барабаны для сушки разных материалов и топлива с высокой первоначальной вязкостью и влажностью. Принцип работы: барабан вращается и в результате этого высушиваемый материал непрерывно перемешивается. Для сушки применяется высокая температура газов. Для сушки в барабане сушильным агентом служить может как горячий воздух, так и дымовые газы.

Движение сушильного агента и сушильного материала в барабане может производиться прямоточно и противоточно. Прямоточно – это когда сушильный агент и высушиваемый материал в барабане движутся в одном направлении. Противоточно - навстречу друг другу.

Принцип прохождения газообразного теплоносителя через слой зернистого материала лежит в основе работы кальцинирующей решетки в печах с конвейерными кальцинаторами. Конвейерный кальцинатор – это бесконечная движущаяся решетка, которая составлена из паллет (колосников). На этой решетки находится слой гранулированного материала, его высота достигает 150—250 мм. С температурой 1000—1100°С газы проходят через отверстии в колосниках и слой материала. Конвейерные кальцинаторы бывают двух видов: с однократным просасыванием газов и с двукратным просасыванием газов. Второй вид более экономичен: расход тепла на обжиг составляет 850 ккал/кг клинкера.

Принцип прохождения газообразного теплоносителя через слой зернистого материала лежит в основе работы кальцинирующей решетки в печах с конвейерными кальцинаторами. Конвейерный кальцинатор – это бесконечная движущаяся решетка, которая составлена из паллет (колосников). На этой решетки находится слой гранулированного материала, его высота достигает 150—250 мм. С температурой 1000—1100°С газы проходят через отверстии в колосниках и слой материала. Конвейерные кальцинаторы бывают двух видов: с однократным просасыванием газов и с двукратным просасыванием газов. Второй вид более экономичен: расход тепла на обжиг составляет 850 ккал/кг клинкера.

Применяются вентиляторы и дымососы достаточно широко в цементной промышленности, для того чтобы производить отсос горячих газов, отходящих из вращающейся печи (или сушильного агрегата), а так же для создания разрежения в печи. Дутьевые вентилятора применяют для создания в печи достаточной скорости газового потока и интенсивного горение топлива.

Применяются вентиляторы и дымососы достаточно широко в цементной промышленности, для того чтобы производить отсос горячих газов, отходящих из вращающейся печи (или сушильного агрегата), а так же для создания разрежения в печи. Дутьевые вентилятора применяют для создания в печи достаточной скорости газового потока и интенсивного горение топлива.

Спектр применения вентиляторов и дымососов очень широк: применяются для дробильных и сушильных агрегатов, для оборудования аспирационных и пылеулавливающих систем трубных мельниц и др. Вентиляторы применяются для транспортировки по воздуху порошкообразных материалов. Вентилятор используют для перемещения как воздуха, так и других газов при не превышающем 1500 мм вод. ст. общем напоре.

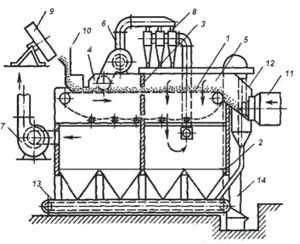

Рукавные фильтры используют для тонкой очистки от аспирационного воздуха и пыли газов. Состоят они из ряда тканевых рукавов, которые подвешены внутри металлической камеры. Запыленный воздух поступает в нижнюю часть фильтра, при этом воздух проходит через ткань рукавов. Именно на поверхности и в порах этой ткани и оседает пыль.

Рукавные фильтры используют для тонкой очистки от аспирационного воздуха и пыли газов. Состоят они из ряда тканевых рукавов, которые подвешены внутри металлической камеры. Запыленный воздух поступает в нижнюю часть фильтра, при этом воздух проходит через ткань рукавов. Именно на поверхности и в порах этой ткани и оседает пыль.

Для удаления образовавшегося слоя пыли с поверхности рукавов, периодически производится их автоматическое встряхивание. Для этой же цели производится обратная продувка. Она происходит с помощью встроенного вентилятора. При этом воздух заранее подогревают в калориферах. Делается это для того, чтобы предотвратить возможность конденсации паров. От качества фильтровальной ткани и от характеристики пыли зависит степень очистки аспирационного воздуха.

Центробежный скруббер – это полый цилиндр. В нижнюю часть этого цилиндра вводится запыленный газ. Делается это тангенциально. По окружности цилиндра, в верхней его части, установлены форсунки (сопла). Через эти форсунки подается жидкость (вода). Подается она на внутреннюю стенку цилиндра и там образуется тонкая водяная пленка. Цилиндр сверху открыт, поэтому газ выходит наружу свободно.

Центробежный скруббер – это полый цилиндр. В нижнюю часть этого цилиндра вводится запыленный газ. Делается это тангенциально. По окружности цилиндра, в верхней его части, установлены форсунки (сопла). Через эти форсунки подается жидкость (вода). Подается она на внутреннюю стенку цилиндра и там образуется тонкая водяная пленка. Цилиндр сверху открыт, поэтому газ выходит наружу свободно.

Газ в скруббере движется снизу вверх по винтовой линии. Сначала пыль, как бы прижимается к стенкам скруббера, а там происходит ее смачивание водой. В результате этого, она стекает в нижнюю часть скруббера в виде пульпы и уже оттуда выводится из аппарата.

Skype:

admincementeh.ru Администрация:

admin@cementeh.ru